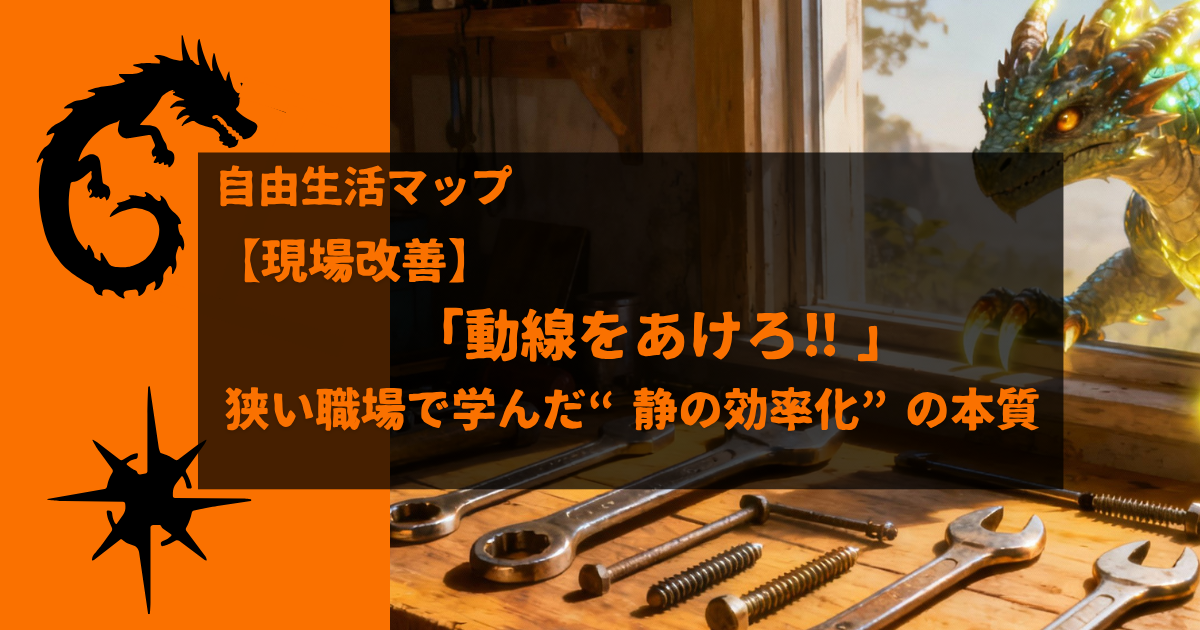

はじめに

「なんで通れないんだ…!」現場で感じた小さなストレス

製造現場で働いていると、意外なほど「通れない」というストレスが多い。

台車が通れない。人と人がすれ違えない。荷物を避けるために毎回Uターン。

そんな“たった数秒のロス”が、積み重なって大きな非効率を生む。

1.「早く使いたい!」が招いたミス

狭い現場で起きた、たった数メートルの渋滞

ある朝、出荷前の準備で「早くこれをラインまで持っていこう」と急いでいました。

でも、台車を押していくと途中でピタリと止まる。

「通れない……!」

目の前には一時的に置かれた段ボールの山と台車とコンテナでの特設作業台。

人の流れも止まり、周囲はイライラした空気に。

その瞬間、私は思いました。

「このわずか50cmのふさがりが、現場のリズムを止めている。」

“早く終わらせたい”が“遅くする”

原因は単純でした。

製品の仮置き。動線の理解なくとにかく製造する精神。

作業台や資材を「すぐ使うから」と動線ギリギリに置く。

その結果、誰もが遠回りを強いられる。

動線が“息苦しい”職場になっていたことに、さながら海外の屋台街。

2.気づきと改革:「動線をあけろ‼」

製造は「動」ではなく「静」で整える

まず決めたルールはひとつ。

「動線は最優先。どんなに狭くても“通れる空間”を死守する。」

意識したのは「和の赴き」。

茶室や日本庭園のように、“余白”こそが全体を美しくする。

製造現場も同じだと気づいたのです。(嘘です)

動かす前に、静かに整える。

速く動く前に、通り道をつくる。

私はスタッフにも口癖のように言いました。

「動線をあけろ‼」

最初は「そんなに?」という反応でしたが、今もです。

小さな工夫が大きな成果を生む

“高速でモノを整える”というのは、乱雑に動くことではなく、

整った状態を維持できることだと実感しました。とにかくキレイに什器を整えるただそれだけでした

3.「余白」が生み出す効率とチームの和

生産性の向上と、心の余裕

動線を確保したことで、効率は全然変わります。

作業スピードだけでなく、人のストレスも軽くなったのです。

学び:「最小限でいい、でも絶対に空ける」

広々とした空間は理想ですが、現実は限られたスペースの中で戦うしかありません。

それでも、最小限でいいから“通れる道”を守ること。

それが現場に「流れ」と「和」を生みます。

まとめ

動線は“現場の呼吸”。まずは一歩分の余白から

製造業において、スピードや効率を追うほど忘れがちな「動線の重要性」。

でも、本当に速くするためには、まず“止まらない道”をつくること。

動線は、現場の血流であり、空間の呼吸です。

物や人が自然と流れる環境を作れば、作業は勝手に整っていく。

もし今あなたの職場で「なんか効率が悪い」と感じているなら、

まずは たった一歩分でもいい、“動線をあけろ‼” と声に出してみてください。

その一歩が、現場も人間関係も、驚くほどスムーズに変えてくれます。

コメント